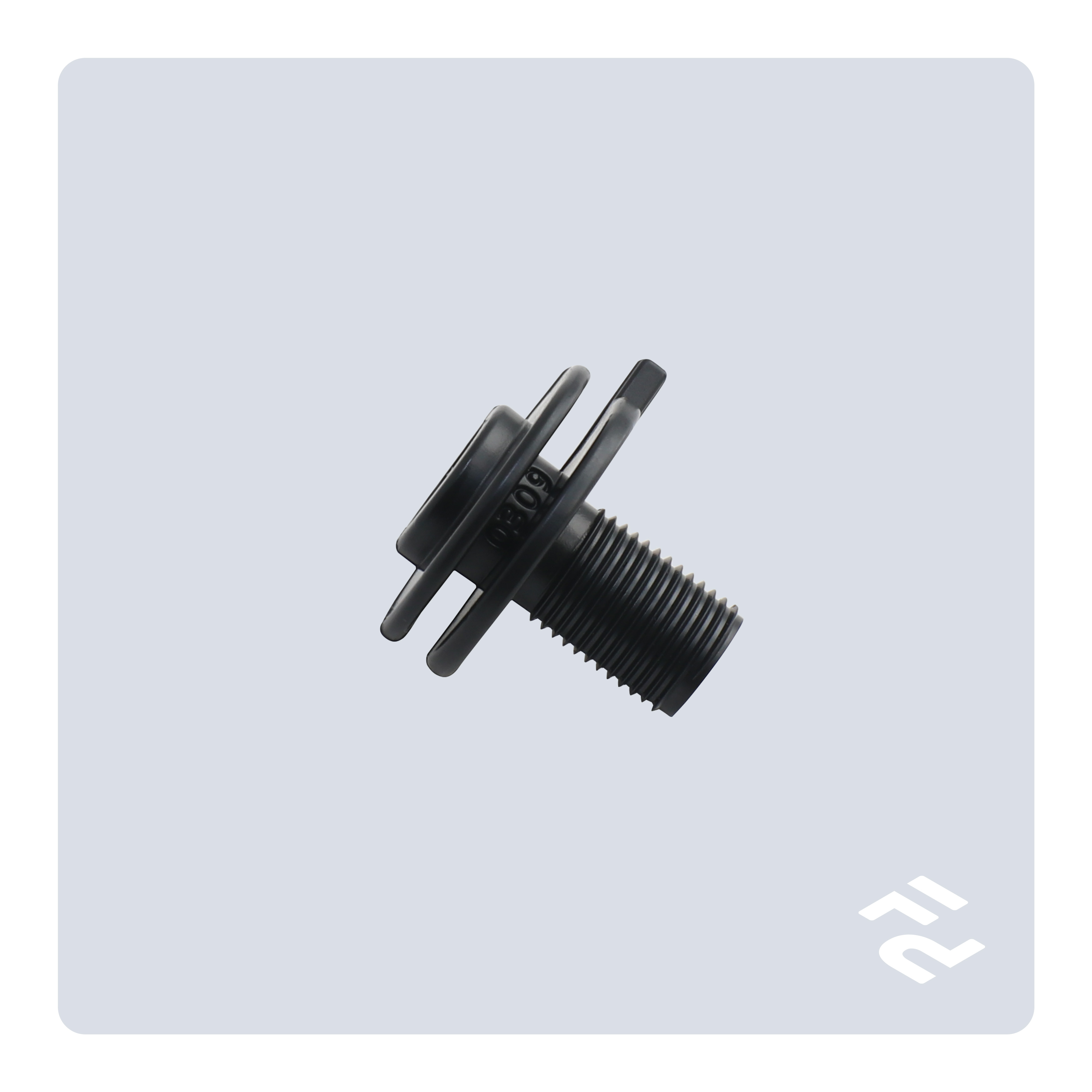

In den meisten Fällen ist für das Herausnehmen des Formteils aus der Form eine Abschrägung der seitlichen Wände in Richtung der Entfernung sowie der Matrize, des Stempels und eventuell der formenden Segmente notwendig. Dank dieser Schräge, entsteht schon nach einer geringen Verschiebung des Formteils gegenüber dem formgebenden Element ein Freiraum und es verringert sich die Gefahr des Abriebes, Formverlustes oder Zerstörung des Formteils.

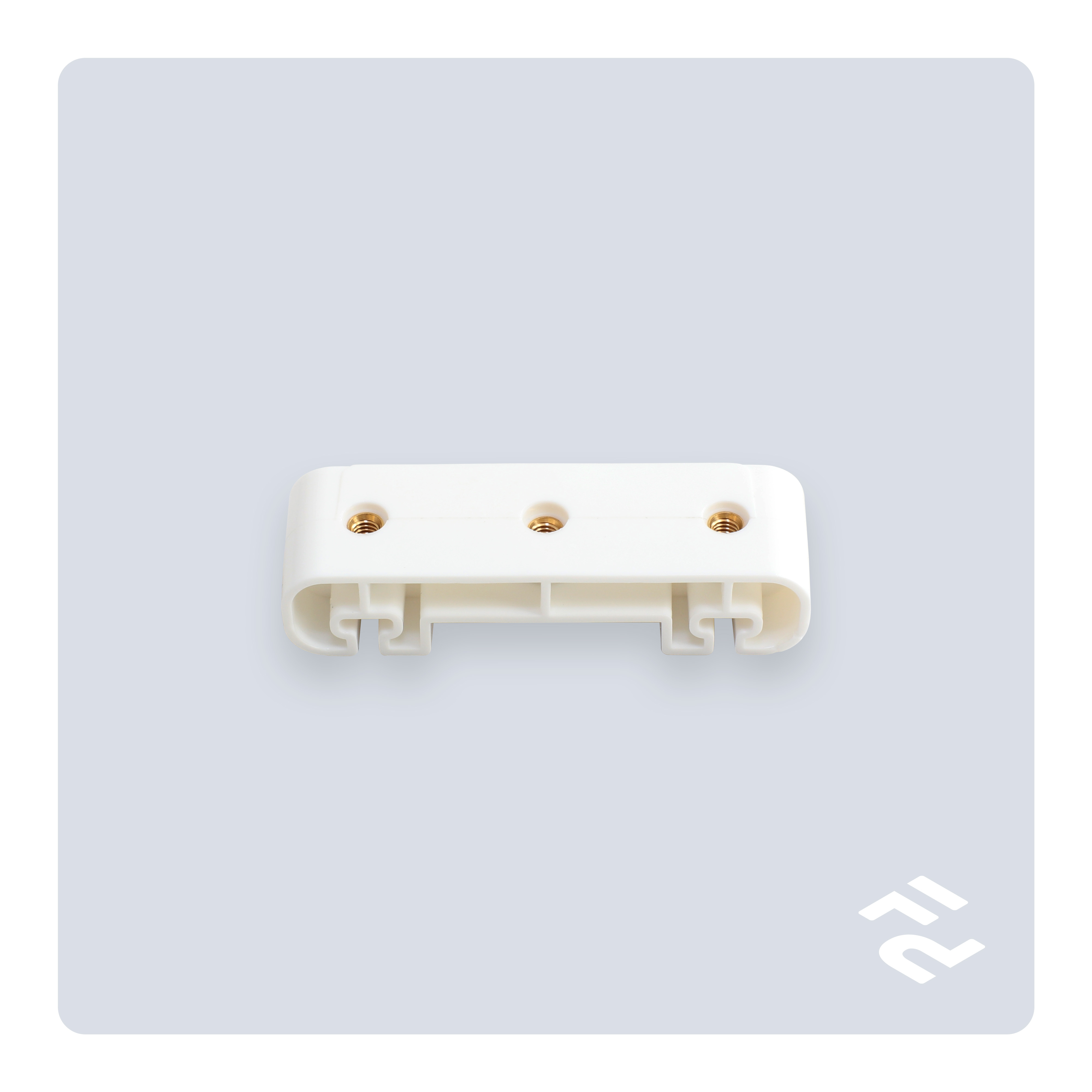

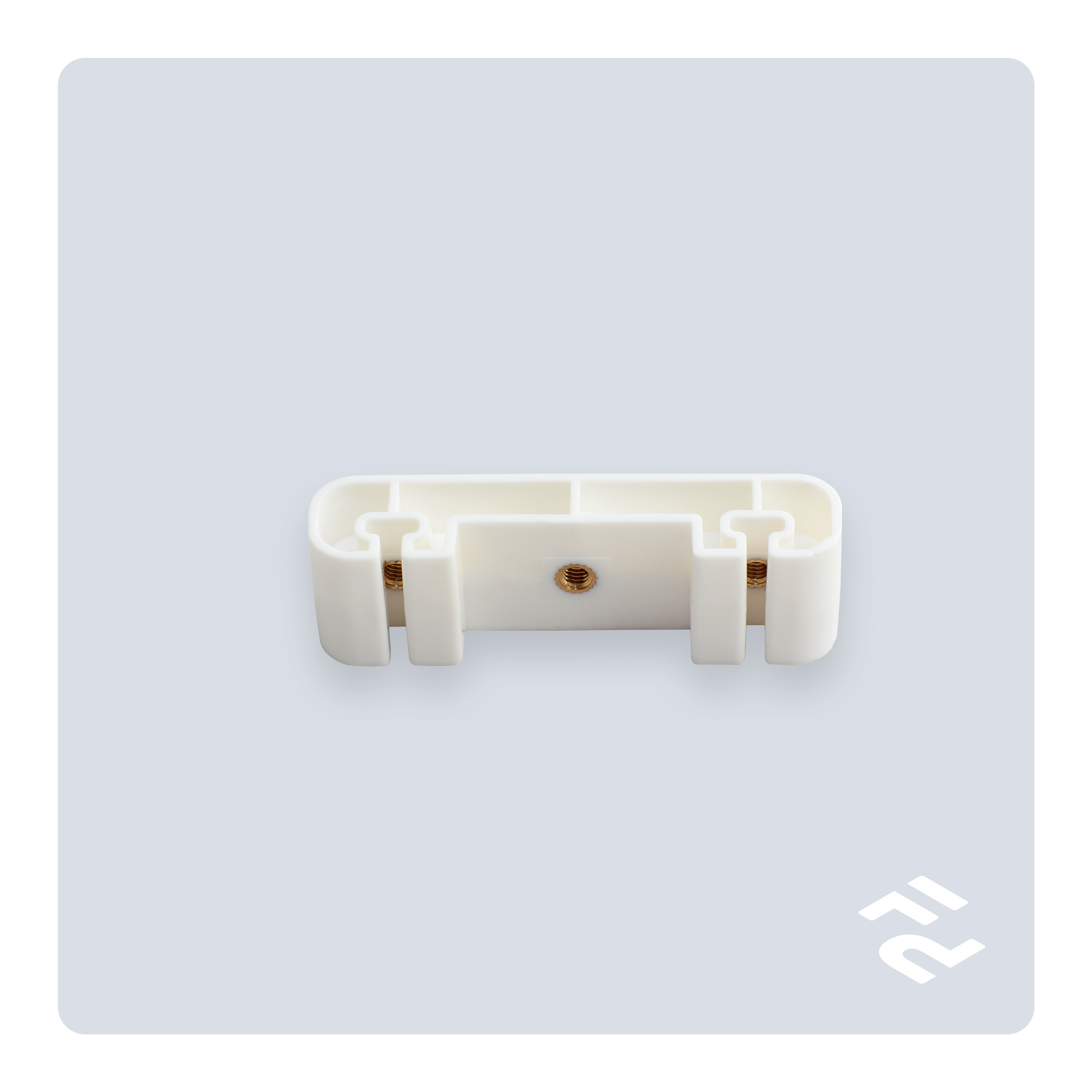

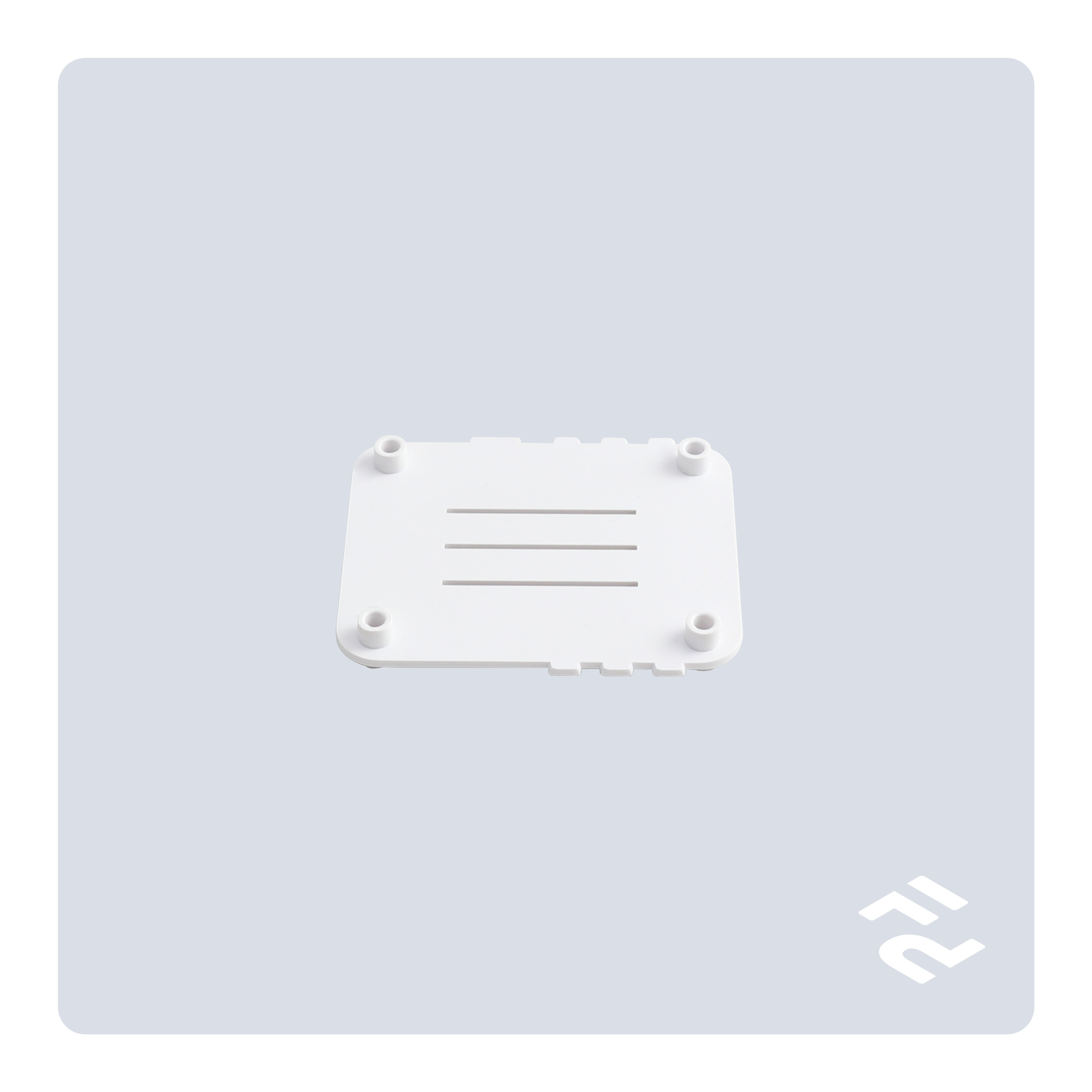

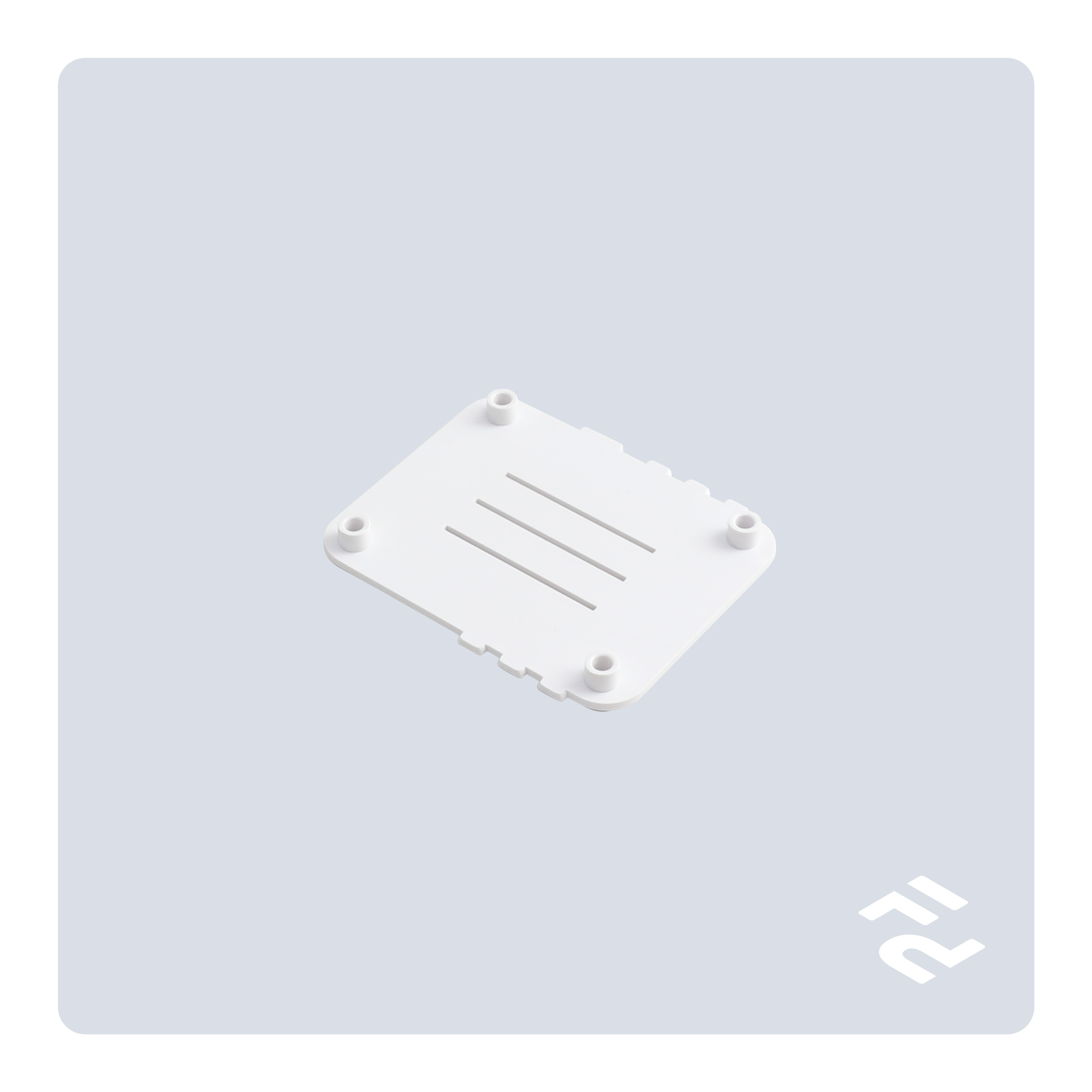

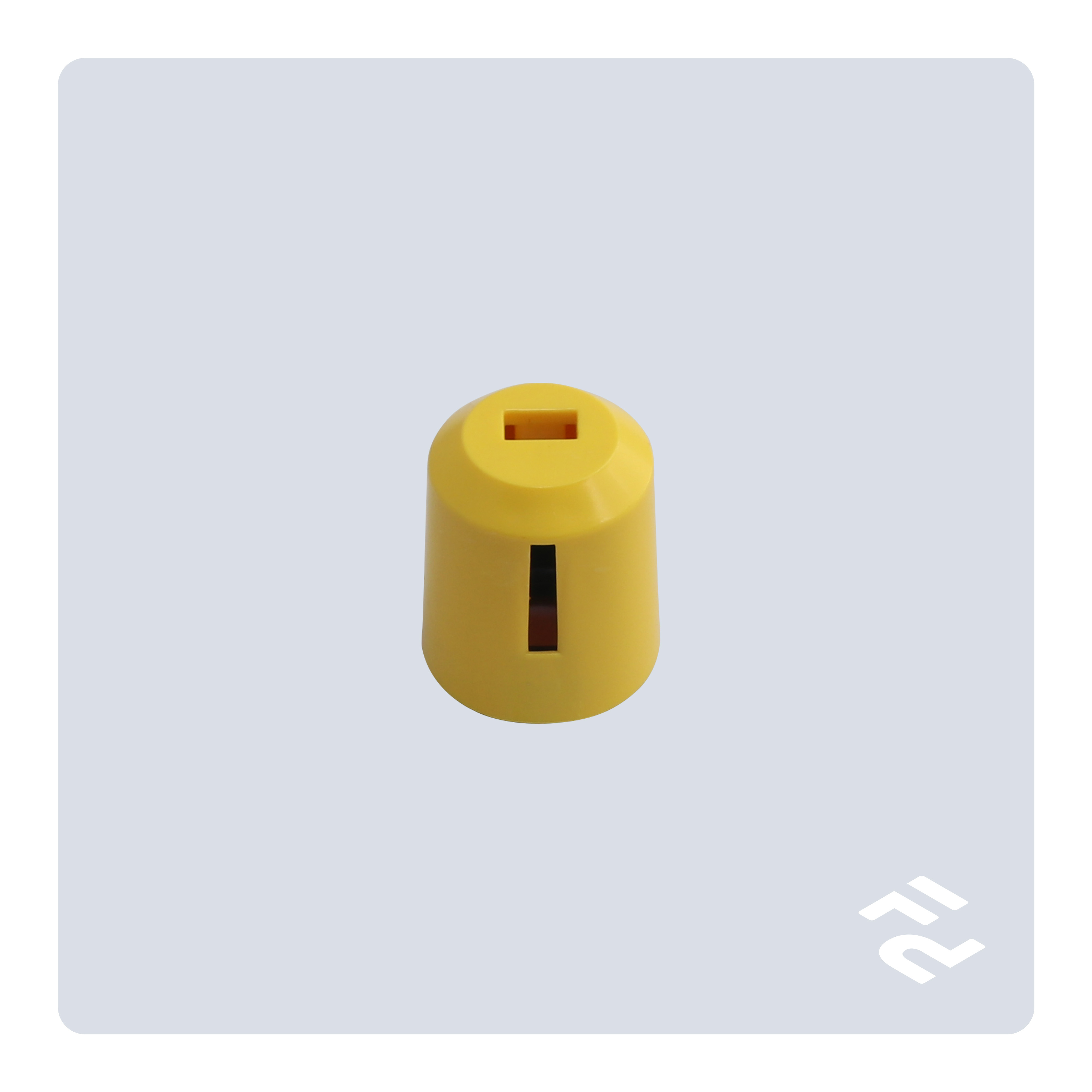

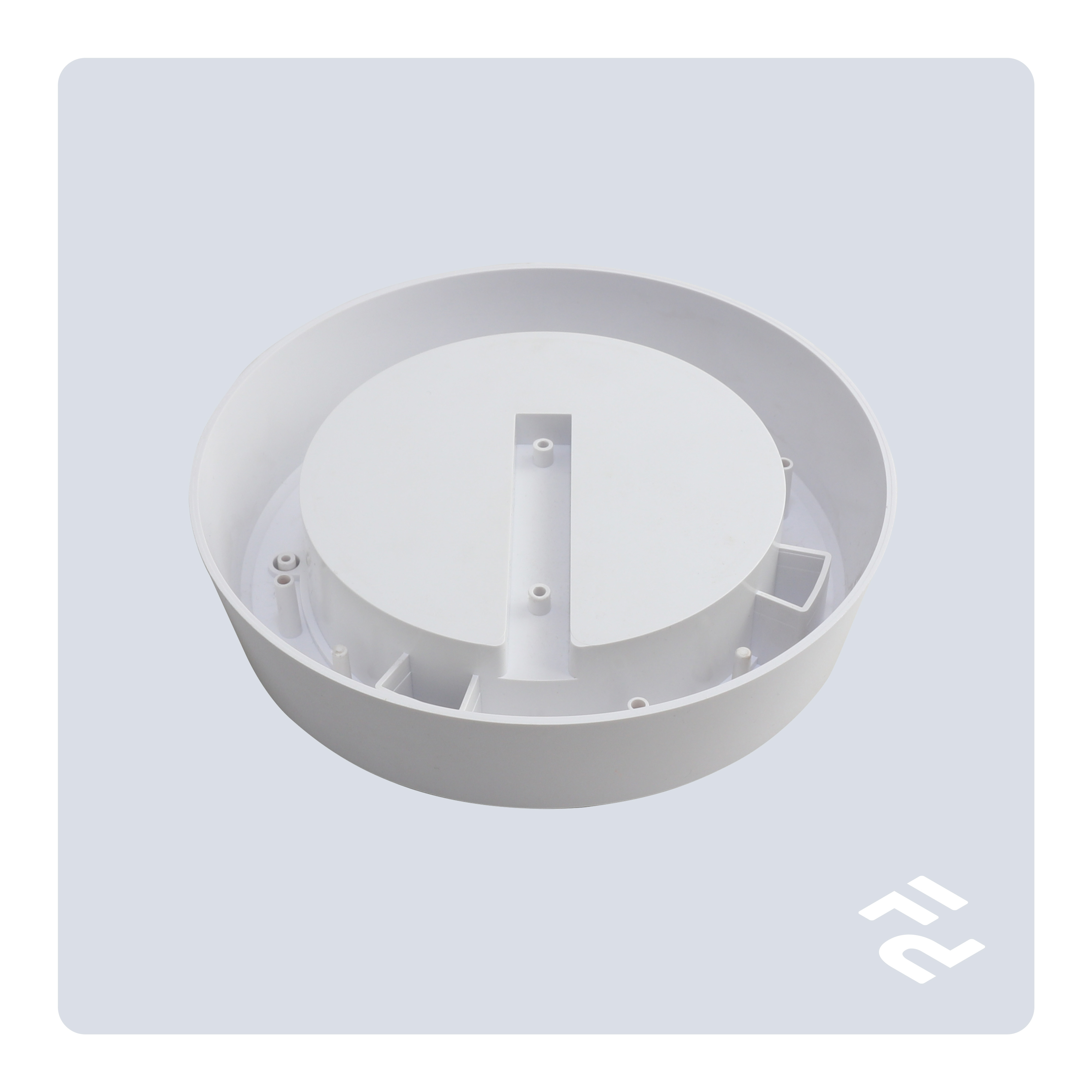

Auf den untenstehenden Bildern wurden zwei Arten der Umsetzung der Form vorgestellt. Links richtig ausgeführte Form, mit perfekt sichtbaren Schrägen und rechts ohne Schrägen, was in der Praxis oft die Entfernung des Formteils erschwert.

Das Bild links – der Formteil aus der Form mit den Schrägen lässt sich schnell und problemlos aus der Form entfernen.

Das Bild rechts – der Formteil aus der Form ohne Schrägen keilt sich in der Form fest und macht eine korrekte Entfernung aus der Form unmöglich, was die Oberfläche des Formteils beschädigt; darüber hinaus besteht die Möglichkeit seiner Deformation.

Wichtig:

Die Größe der Schrägen hängt von der Glätte der Oberfläche des Formteils ab. Bei leicht matten Oberflächen (Ra = 0,8 μm) beträgt der kleinste Winkel der Schräge der Seitenwand 2°. Für eine mittlere raue Oberfläche (Ra = 1,25 . μm) beträgt die Schräge 3°30'. Bei stark matten Oberflächen (Ra = 2,5 μm) kann die Schräge nicht kleiner sein als 5°.

Wir empfehlen die Verwendung möglichst großer Schrägen zur Vermeidung potenzieller Probleme mit der Entfernung der Formteile und mit der Qualität der Oberfläche.

Deutsch

Deutsch Polski

Polski Spanish

Spanish English

English